材料を扱う人にはお馴染みの界面抵抗。あまり深く考えずに都合よく使われていることも多い言葉です。そもそも界面抵抗とは何でしょうか。さらに踏み込めば「抵抗」とはどんな現象を指すのでしょうか。

0. 界面抵抗とは

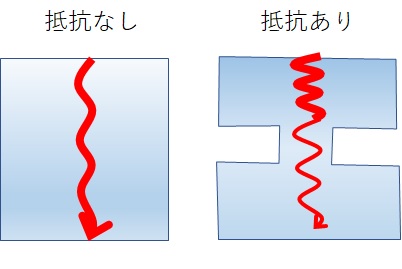

抵抗とは本来伝達する「物質」が物体中を伝達・運搬される過程で、意図しないものに変換されて伝達する「物質」にロスが生じる、つまり減衰する現象をいいます。卑近な例としては、電線で運搬される電気などがイメージしやすいかもしれません。発電所で作られた電気の一部は、電線で運ばれる中で電線の抵抗を受けて失われています。

このように伝達物ロスが異なる物質・物体の境界面で発生する場合、特に界面抵抗と呼ばれます。伝達物が電気、イオン、熱などの場合に界面抵抗が技術的障壁となるケースが多々ありますね。

1. 4つの界面抵抗

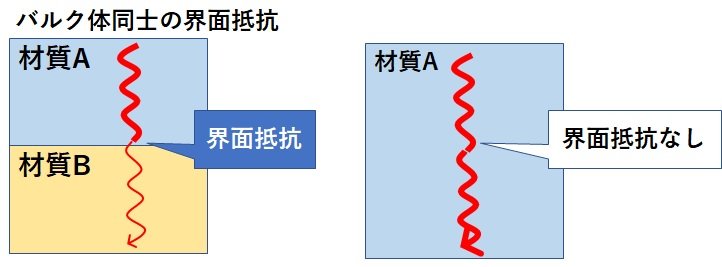

1-1. 界面抵抗①:バルク体の異種接合面での抵抗

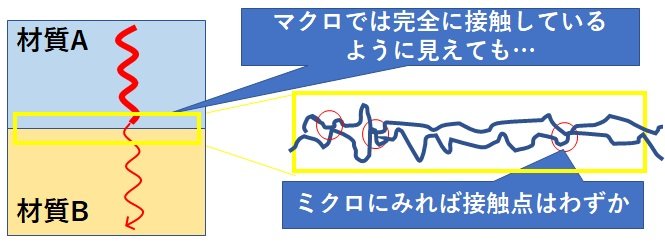

異なるバルク体が接触している面で生じるケースはよく問題になります。材料・物体を積み重ねたり、塗料やペーストなどを何重にも塗るケースが該当します。頑張って重ねたつもりであっても、ミクロにみると接合面での接触面積は案外小さいものです。

1か所の異種材料の接触面しか存在しない場合にはそれほど問題になりません。薄膜積層材量では多数の接触面が存在するため、この界面抵抗は厄介な存在です。

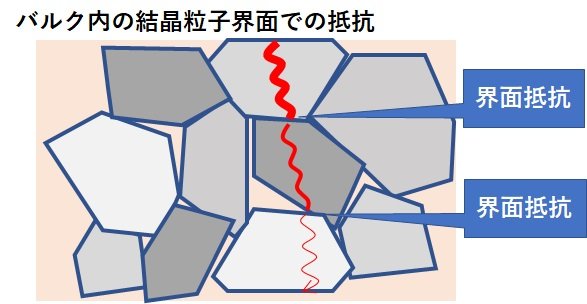

1-2. 界面抵抗②:バルク内の結晶粒子間での抵抗

一見すると一つの物質の塊であっても、ミクロにみると複数の粒子・組織から構成されることが大半です。多結晶やアモルファス(非晶体)とも呼ばれますね。一方で一つの塊が一つの結晶からなるものを単結晶と呼びます。一つの結晶粒子は連続しているので伝達物の移動は速いです。

しかし結晶粒子と結晶粒子の間を伝達する場合には、同一結晶粒子を移動する場合と比較してロスが生じてしまいます。例えば熱伝導が高いセラミックス材料であるAlN(窒化アルミニウム)では、単結晶での熱伝導率272W/m・Kに対し、多結晶では半分以下となることも珍しくありません。多結晶では結晶界面での熱伝達ロスが生じて熱が伝わりにくくなっているからです。

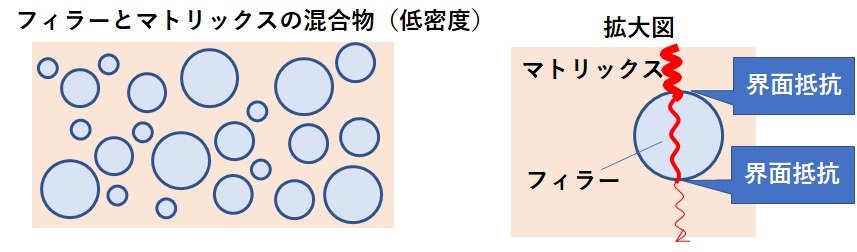

1-3. 界面抵抗③:マトリックスとフィラー界面での抵抗

複合材料としてマトリックスと混ぜて使われるフィラー。バルクであるマトリックスとフィラーとの間でも界面抵抗は存在します。ミクロにみれば1-1で述べたバルク体の異種接合面での抵抗と同義ですね。

マトリックス内にはたくさんのフィラーが存在します。このためマトリックスとフィラーからなる複合材料をバルクとしてみると、単位体積当たりにフィラーとマトリックス界面がたくさん存在することになります。このためバルク内に多数存在する界面抵抗の影響を受けるため、バルクとしての抵抗は非常に大きくなります。複合材料には避けて通れない問題ですね。

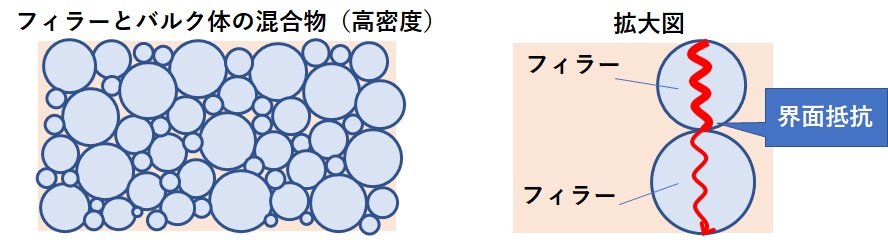

1-4. 界面抵抗④:フィラー接合面での抵抗

フィラー比率の高い複合材料ではフィラー同士が接触します。この場合、フィラーを伝って電気や熱などの伝達物が伝わります。原理的にはたくさん伝達されるはずですが、複合材料では理論値に遠く及ばないことが大半。これはフィラー同士での界面抵抗の存在があるためです。

フィラー同士の界面はたくさん存在するため、バルク内としては多数の界面抵抗の影響を受けることになります。これは1-3と同様ですね。

2. 界面に抵抗が生まれる2つの理由

2-1.境界面の接点が狭いから

この界面抵抗が発生する理由はシンプルで、境界面の接点が狭いからです。1-1のバルク同士の界面抵抗を例に挙げます。接触面は一見滑らかで完全に接触しているように見えるもの。しかし現実には、物体の表面には細かな凹凸が存在していて、本当の意味での接点はごくわずかしか存在しません。

水の流れにたとえてみればわかりやすいです。同じ太さの配管であれば、水の流れは一定に近くなるでしょう。しかし途中でくびれた個所があれば、水の流れは悪くなりますね。これと同じように、異なる物体同士での接触点が少ない場合、電気や熱の通り道が少なくなり流れにくくなります。界面抵抗を問題にするときの界面とは、このように境界面の接点が小さいことが問題というわけですね。界面抵抗というと誤魔化されてたような気分になりますが、これが界面で発生する抵抗の正体です。

2-2. 表面に異相が存在するから

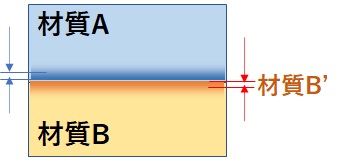

材料表面に異相が存在する場合も界面抵抗になりえます。例えば接合前に空気に触れて形成された酸化被膜、接触した材料の影響による腐食などにより目的外の材質が形成されている場合が該当します。

3. 界面抵抗を減らす4つの方法

界面抵抗の低減方法としては一般的に表面処理が有効とされます。しかしその表面処理にも様々な目的があり、目的に応じて処理材料や方法も異なります。ここでは原理的に界面抵抗を減らす4つの方法を紹介します。

3-1. 方法①:接触面を滑らかにする

大きなバルク同士を密着させるなら、積層面をバフ研磨・化学研磨する、化学修飾する等により平滑化することが有効な手段です。表面の凹凸を減らせばバルク同士の接触面積が増えるというのは直感的にもわかりやすいですね。

界面抵抗を減らす方法として、実際に採用されているケースもあります。界面抵抗低減のアプローチとして頭に入れておくと良いことがある、かもしれません。

3-2. 方法②:隙間を埋める

いくらきれいに表面を研磨しても、原子レベルで滑らかになって2つの物体の接触面全体が密着することはありません。とすると似たような特性を持つ物質で軽微な隙間をできるだけ埋めてあげれば、原理的には接触点を増やすことができます。

できるだけたくさんの接触面積を確保できる物質、つまり濡れ性の高い物質で隙間を埋めることが肝要です。もちろん熱伝導の問題であれば熱伝導率の高い物質、電気伝導の問題であれば電気伝導性の高い物質であることが望ましいということになります。

3-3. 方法③:材料変質を防止する

何らかの原因で形成される表面の異相形成を防止する措置も界面抵抗低減には効果的です。空気酸化を受けやすい材料であれば、不活性ガス雰囲気下や真空雰囲気下で保管・材料接合するなどが一般的です。また接触している材料により化学反応が促進される場合には、溶出防止層や保護膜を形成させるという手もあります。もちろんこれらが別の界面抵抗を生んでしまうリスクもあるので、工法・膜厚・材料の選定が難しいところですね。

3-4. 方法④:界面の数を減らす

各界面の抵抗を減らすことも重要ですが、たくさんの界面が存在する場合には界面の数を減らすことも効果的です。積層体の場合には積層数を減らしたり、フィラー・マトリックス組成物の場合にはフィラーを大粒径化することが考えられます。もちろん材料やプロセスなどが難しく実現させるのは困難である場合も多いのですが、案外抜け落ちがちな視点でもあります。

4. 熱伝導に関する界面抵抗の例

4-1. 積層セラミックコンデンサ

積層セラミックコンデンサ(MLCC)では、導通などにより発生した熱を放出できることも重要な製品特性となってきます。多数の異種材料が積層されているため、各層での界面抵抗低減により放熱特性を上げる、つまりバルクとして高い熱伝導率を確保することが付加価値につながります。

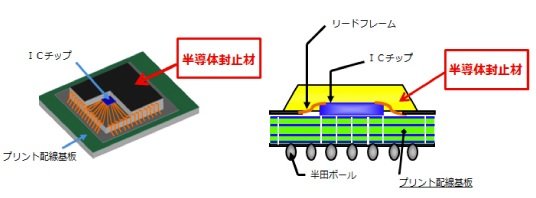

4-2. 半導体封止材

樹脂とセラミックスフィラーからなる半導体封止材も界面抵抗が問題となる好例です。エポキシ樹脂0.3W/m・Kに対して、代表的なセラミックスフィラーであるシリカは1.3~10W/m・Kと高くなっています。ここでも表面の濡れ性が悪い場合は熱伝導率の低下につながるため、フィラーの表面処理により濡れ性を上げて熱伝導率を向上させることができます。

5. 電気伝導度に関する界面抵抗の例

5-1. 例①:全固体電池

全固体電池は電気伝導度に関する界面抵抗が技術的ボトルネックとなっている例です。電池では正極と電解質、負極と電解質でのイオン交換により電気的に導通しています。通常の電池は電解質が液体ですが、全固体電池では電解質が固体となっている点が特異的です。それゆえ電解質と正極・負極それぞれの接点が十分に確保できず、接触面での界面抵抗が実用化のハードルとなっています。

5-2. 例②:導電ペースト

導電ペーストは電気伝導性の高いフィラーと樹脂などのマトリックスからなります。その名の通りペースト状なのでプロセス設計次第で、自由な形状で製品設計に落とし込むことができます。一方で多数のフィラーからなるため、界面抵抗により組成100%のバルク体よりも導電性が劣ってしまいます。この界面抵抗を低減することで、形状設計の自由度を保ちつつ電気伝導性を確保することができます。

6. 界面抵抗のまとめ

異なる物体の間での熱や電気の伝導の際に問題となる界面抵抗。界面抵抗を減らす4つのアプローチは次の通りです。

- 接触界面を滑らかにする

- 隙間を埋める

- 材料変質を防止する

- 界面の数を減らす

界面抵抗低減は古くて新しいテーマです。一つ一つ丁寧な技術検証によって技術が進歩することを願ってやみません。