1. バッチ式と連続式の違い

1-1. バッチ式と連続式の定義

素材産業で使用されるプラントをはじめとして、製造プロセスにはバッチ式・連続式という分類があります。熱処理では以下のような定義があります。

バッチ式というのは、ひとつのカゴなどに製品をいれて熱処理を行う方法です。

連続式は、ベルトコンベアーなどの上に製品を置き、製品が炉の中を通過しながら加熱される炉です。

引用元:アルミエース株式会社

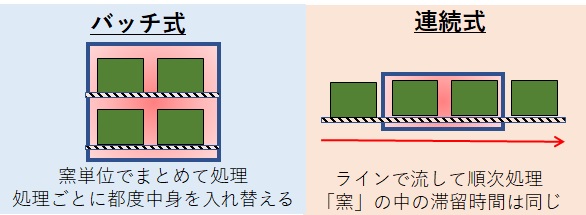

熱処理炉を例に、図のイメージにしてみました。バッチ式は窯に都度製品を入れて熱処理し、熱処理が終わったら中身を入れ替えて再び熱処理を行います。一方で連続式では熱処理炉は常時稼働させており、その中をベルトコンベヤー等に乗った製品を流して連続的に熱処理します。

1-2. 一般的に連続式は生産性が高い

一般的には連続式のほうが効率よく大量生産できると言われています。連続式プロセスは自動化との相性が良いからです。

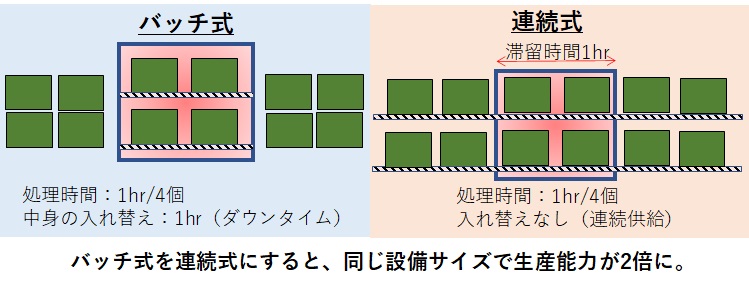

窯の中での熱処理を例に挙げてみましょう。1回の処理に1時間を要し、1回あたり4個の製品が処理できる熱処理装置を考えてみます。バッチ式では熱処理にかかる1時間以外に、中身の入れ替えが必要です。製品の中身入れ替えやその準備などで1時間かかるとすると合計2時間がかかります。つまり4個の製品を熱処理するのに実質2時間かかります。しかもバッチ式の場合は中身を入れ替えるために作業者が必要なため、別途作業者工数も必要です。

一方で連続式ではベルトコンベヤーなどを使って、熱い窯の中に連続的に製品を供給し続けることができます。このため中身の入れ替え時間は必要ありません。このため4個の製品を熱処理するのに実質1時間、2時間で8個の製品を熱処理することができます。

このように同じ能力の熱処理装置を使った場合、専有面積・工数などの観点から連続式の方が生産性が高くなります。時間当たり処理数であるスループットが高いという表現もできます。

1-3. 連続式は設備投資の初期費用が高い

もちろん連続式も良いことばかりではありません。連続式のデメリットの一つは初期投資である設備費用が高いことです。バッチ式の場合は熱処理装置だけ用意すればよいですが、連続式では熱処理装置に製品供給するベルトコンベヤーもセットで導入する必要があります。

もちろんバッチ式の場合には設備費用が不要な代わりに作業員が必要なので、コストメリットという観点では一概にどちらの方式が有利とはいえません。このため基本的には連続式を採用する明確なメリットがあるものは連続式プロセス、そうでないものはバッチ式プロセスが採用されることが多いです。

2. 連続式に向いている製品・プロセス群の3つの特徴

バッチ式プロセス、連続式プロセスのいずれが適しているかを見極める3つのポイントを紹介します。

2-1. 連続式プロセスの特徴①:少品種で大量生産品向き

連続式プロセスでは少品種大量生産に向いているとよく言われます。連続式プロセスは基本的に一定以上の規模で優位性を発揮します。1-2項で述べた設備費用に着目すると、少量生産では追加設備費用をかけるメリットが出にくいからです。

大量生産品では、創業トラブルが起こりやすい立ち上げ・立ち下げ操作の頻度が少なくて済みます。さらに少品種生産の場合、品種切り替えの手間や装置条件変更などの操業ロス(装置非稼働時間、ダウンタイム)の発生頻度が少なくて済みます。

逆に多品種少量生産の場合、少々設備能力の大きいバッチ式プロセスのほうがメリットのあることも多いものです。頻繁な操業条件変更にも対応しやすく小回りが利きやすいです。

2-2. 連続式プロセスの特徴②:工程安定性が高い

設備面・プロセス面とも工程安定性が高いことも連続式プロセスを採用する条件になります。連続生産では複数工程が連動していることも多く、一部工程での操業不具合により全工程に影響が及んでしまうことも。

バッチ式プロセスであればバッチサイズが最大影響範囲であるのに対し、連続式では不適合品の発生範囲の明確な特定が難しいことも。良品と不良品切り分け操作のための追加検査や工程解析の手間もかかります。工程安定性が低いプロセスでは、大量生産であってもバッチ式プロセスの方が向いていることも多いです。

また設備面でも連続式では設備メンテナンスの際に関連ラインをすべて停止させる必要があります。実際に鉄鋼・非鉄・化学・窯業などの大掛かりな連続プロセスを持った業界では、計画的に「定期修繕」としてライン停止を伴う設備メンテナンスを行っています。一方でバッチ式プロセスではバッチ間でこまめな修繕を行いやすいです。操業停止を伴うこまめな設備メンテナンスが必要であったり、不測の故障が生じやすい場合はバッチ式プロセスの方がよい場合もあるでしょう。

2-3. 連続式プロセスの特徴③:製品の均一性が担保しやすい

特徴①、②は連続式でよく言われることですが、製品の均等性が担保しやすいというのも大きな条件です。製品を全数検査できれば良いのですが、物理的問題やコスト上の都合で抜き取り検査で対応する場合も多いもの。

特徴②で述べた高い工程安定性にもつながりますが、抜き取り検査は製品の均一性が担保された状態で成り立つ検査方法です。連続プロセスの中で定点観測しているプロセスパラメータが定常状態だからこそ、プロセス保証ができると言えます。一方で工程の揺らぎによる変動が大きい場合抜き取り検査での対応が難しくなり、結果として連続式プロセスでの製品保証が困難となってしまいます。

3. 連続式プロセスの例

連続式が採用されているプロセスを例示してみます。

- 鉱物熔解プロセス

- 粉体加工プロセス

- 凍結プロセス

- 金属精錬プロセス

- 焼結プロセス

- 洗浄プロセス

- 乾燥プロセス

厳しい工程管理や均一性の担保が求められやすいプロセスは、連続式プロセスの難易度が高いです。素材産業では混合プロセスがこれに相当します。連続式混合設備も上市されていますが、現代でもバッチ式プロセスが主流です。

4.バッチ式プロセスのメリット

生産性に着目すると連続式の方が有利ですが、バッチ式の方が向いているプロセスもあります。

4-1. バッチ式プロセスの特徴①: 少量多品種生産向き

バッチ式は毎回中身を入れ替えることが最大の特徴です。バッチ毎に内容物を全く異なるものにしたり、都度プロセス条件を変更することが容易であるためです。一方で毎回中身を入れ替える必要があるため、大量生産の場合には入れ替え時の装置ダウンタイムが多くなるデメリットがあります。このため少量かつ多品種の場合にバッチ式プロセスのメリットが生かしやすいと言えます。

また生産装置としてではなく、開発プロセスとしてもバッチ式プロセスが向いています。開発プロセスでは条件を微調整したトライ&エラーが多くなりがち。このため条件変更が容易なバッチ式の方が良いでしょう。

4-2. バッチ式プロセスの特徴②:こまめな装置メンテナンスがしやすい

バッチ式プロセスのもう一つの特徴は、こまめな装置メンテナンスがしやすいことです。連続プロセスではプロセスが長いほど装置の立ち上げ・立ち下げに時間がかかります。一方でバッチ式では必ず毎回中身を取り出すため、こまめな装置メンテナンスをすることが比較的容易です。

熱処理プロセスの例では、熱処理の過程で水蒸気などの揮発成分で炉内を損傷しやすい場合であっても、小規模なメンテナンス・点検を容易に実施することができます。このため高頻度のメンテナンスによる装置ダウンタイムへの影響が比較的小さいのはバッチ式プロセスの大きなメリットと言えます。

5. まとめ:連続式・バッチ式は3つの要件で判断しよう

連続式プロセス・バッチ式プロセスはともに一長一短です。次の3つの要件に当てはまるほど連続プロセスに向いていると言えそうです。

- 少品種で大量生産品向き

- プロセス面・設備面で工程安定性が高い

- 製品の均一性が担保しやすい

もちろん将来のスケールアップに伴う連続生産を見越したパイロットラインの場合には、上記要件を満たさなくても連続式プロセスを採用する場合もあります。設備導入を検討する際には、多面的に検証しておきたいところですね。